Navrhnuté pre dopad: Veda a výber nástrojov na frézovanie ciest z karbidu volfrámu

Správy z priemyslu-Základná úloha karbidu volfrámu pri frézovaní ciest

Frézovanie ciest je mechanický proces s vysokým namáhaním, ktorý vyžaduje materiály schopné odolávať extrémnemu teplu a abrazívnemu treniu. Karbid volfrámu sa vďaka svojim jedinečným metalurgickým vlastnostiam stal priemyselným štandardom pre hroty nástrojov na frézovanie ciest. Na rozdiel od štandardnej ocele je karbid volfrámu kompozitný materiál, kde sú častice tvrdého karbidu navzájom spojené kovovým spojivom, zvyčajne kobaltom. Táto kombinácia poskytuje povrch, ktorý je takmer taký tvrdý ako diamant, čo zaručuje, že nástroj si udrží svoju reznú hranu pri brúsení cez husté vrstvy asfaltu a betónu bez okamžitej deformácie.

Pochopenie kvality a štruktúry zrna

Výkon nástroja na frézovanie ciest do veľkej miery závisí od konkrétnej triedy použitého karbidu volfrámu. V kontexte obnovy ciest musia inžinieri vyvážiť tvrdosť a húževnatosť. Jemnejšia veľkosť zrna zvyčajne vedie k tvrdšiemu nástroju, ktorý je odolnejší voči opotrebovaniu, ale pri náraze môže byť krehkejší. Naopak, hrubšie zrno s vyšším obsahom kobaltu zvyšuje odolnosť proti nárazu, čo je životne dôležité, keď fréza narazí na nerovné poklopy alebo veľké kamenné kamene zapustené do dlažby.

Anatómia a dizajn vysokovýkonného frézovacieho hrotu

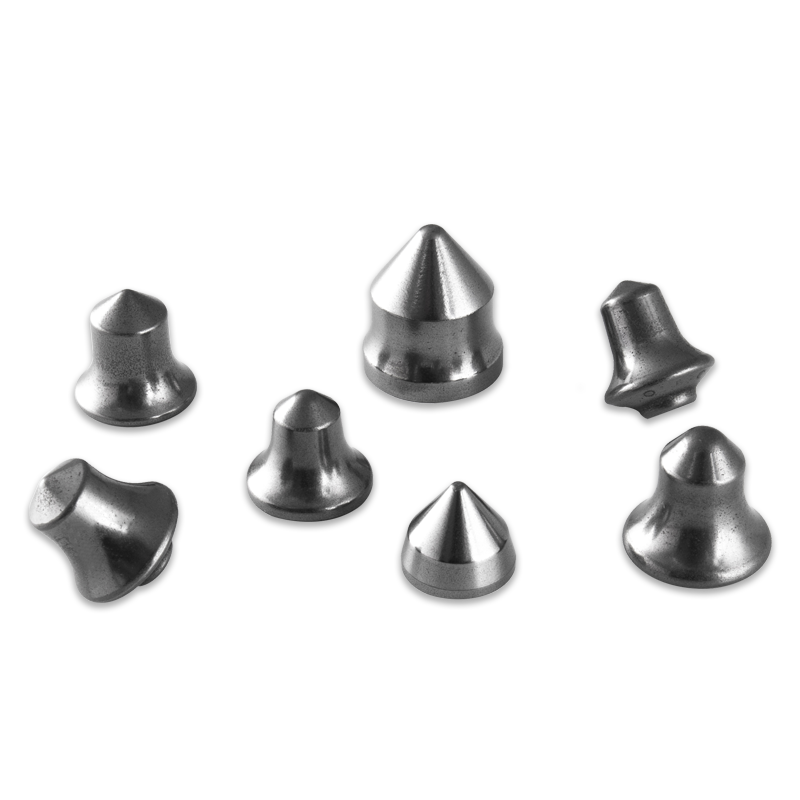

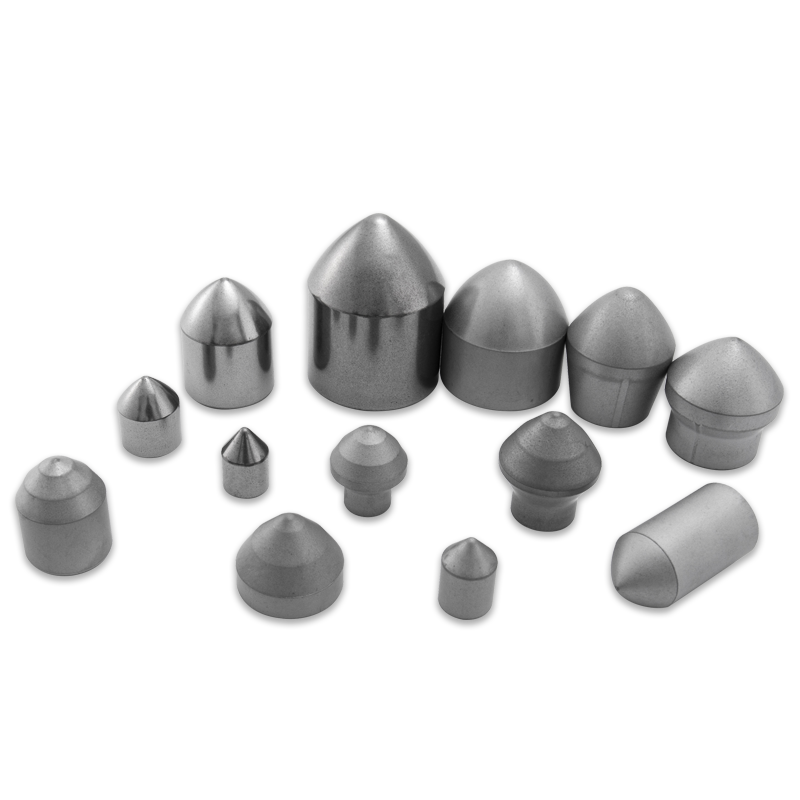

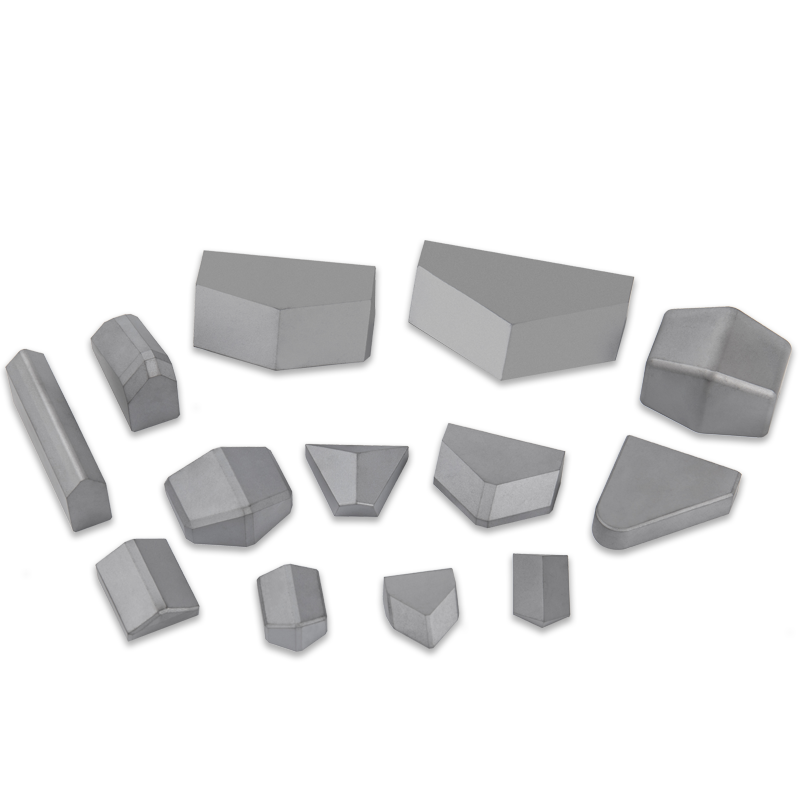

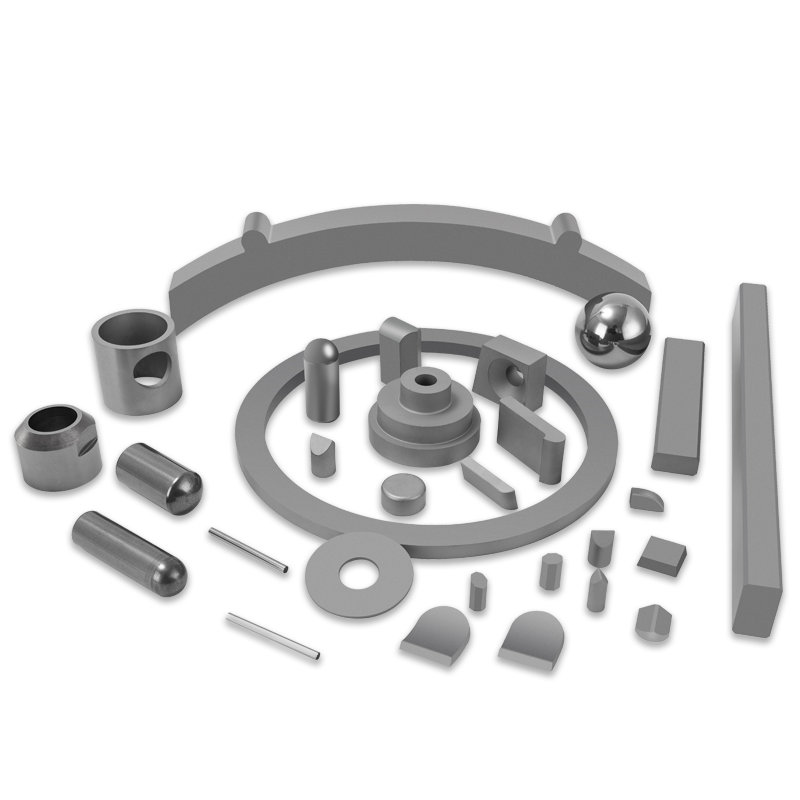

Nástroj na frézovanie vozovky z karbidu volfrámu, často označovaný ako „trčka“ alebo „bit“, pozostáva z niekoľkých kritických komponentov navrhnutých tak, aby maximalizovali prenos výkonu z frézovacieho bubna na povrch vozovky. Hrot z tvrdokovu je prispájkovaný na oceľové telo, ktoré sa potom vloží do držiaka nástroja. Geometria hrotu – či už je kužeľovitý, valcový alebo tvarovaný so špeciálnym uzáverom – určuje, ako efektívne môže nástroj preniknúť do povrchu a koľko prachu sa počas procesu vytvára.

- Karbidový tip: Primárny rezný prvok, ktorý vytvára prvý kontakt so substrátom.

- Oceľové telo: Zvyčajne sa vyrába z vysoko pevnej kovanej ocele, aby sa zabránilo prasknutiu vrtáka pri bočných silách.

- Wear Plate: Veľká príruba, ktorá chráni držiak nástroja pred abrazívnym prúdom frézovaného materiálu.

- Upínacia manžeta: Zaisťuje, že nástroj zostane bezpečne na svojom mieste, pričom sa môže otáčať, čo podporuje rovnomerné opotrebovanie karbidového hrotu.

Porovnávacia analýza špecifikácií nástroja

Výber správneho nástroja závisí od hĺbky rezu a tvrdosti odstraňovaného materiálu. Použitie nástroja určeného pre mäkký asfalt na železobetónovej mostovke povedie k rýchlemu zlyhaniu a predĺženiu prestojov. V tabuľke nižšie sú uvedené typické scenáre použitia pre rôzne konfigurácie nástrojov z karbidu volfrámu.

| Typ substrátu | Tvar hrotu | Kľúčový prínos |

| Štandardný asfalt | Valcový/Kužeľový | Vysoká rýchlosť a rýchlosť posuvu |

| Tvrdý betón | Vystužený uzáver | Maximálna ochrana proti nárazu |

| Jemné frézovanie | Malý priemer kónický | Hladká štruktúra povrchu |

Optimalizácia životnosti a výkonu nástroja

Životnosť nástroje na frézovanie ciest z karbidu volfrámu nejde len o kvalitu materiálu, ale aj o prevádzkovú údržbu. Jedným z najdôležitejších faktorov je rotácia nástroja v jeho držiaku. Ak sa nástroj zasekne a prestane sa otáčať, bude sa nerovnomerne opotrebovávať – jav známy ako „ploché škvrny“ – čo drasticky znižuje jeho účinnosť a môže poškodiť frézovací bubon. Nevyhnutné je aj správne chladenie vodou; striekanie vody na bubon nielenže potláča prach, ale tiež udržuje hroty z tvrdokovu v bezpečnom rozsahu prevádzkových teplôt, aby sa zabránilo tepelnému praskaniu.

Monitorovanie vzorov opotrebovania

Operátori by mali pravidelne kontrolovať nástroje, či neobsahujú „hríby“ alebo umývanie oceľových karosérií. Hríbkovanie nastáva, keď sa oceľová podpera za karbidovým hrotom opotrebováva rýchlejšie ako samotný karbid, čo nakoniec spôsobí vypadnutie hrotu. Vysokokvalitné nástroje využívajú špecializované procesy tepelného spracovania na tele ocele, aby zodpovedali rýchlosti opotrebenia karbidu, čím sa zabezpečí, že celá jednotka dosiahne koniec svojej životnosti súčasne, čím sa zníži frekvencia výmenných zastávok.