Presnosť pod tlakom: Technická výhoda lisovacích nástrojov z karbidu volfrámu

Správy z priemyslu-Materiálová prevaha karbidu volfrámu pri lisovaní kovov

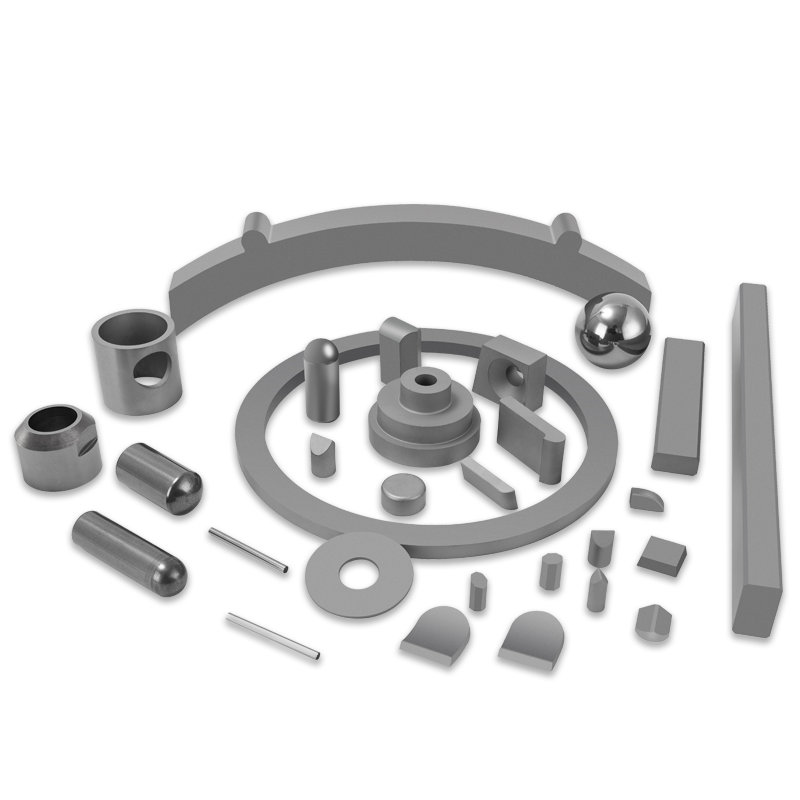

Karbid volfrámu je kompozitný materiál pozostávajúci z karbidových častíc spojených dohromady kovovým spojivom, typicky kobaltom. V oblasti vysokorýchlostného razenia je tento materiál vybraný predovšetkým pre svoju výnimočnú tvrdosť a odolnosť voči deformácii v tlaku. Na rozdiel od tradičných nástrojových ocelí si karbid volfrámu zachováva svoju štrukturálnu integritu pri extrémnom tlaku, čo výrazne znižuje riziko vychýlenia nástroja. Táto charakteristika je životne dôležitá pre udržanie úzkych tolerancií elektronických komponentov a presných automobilových dielov, kde aj odchýlka na úrovni mikrónov môže viesť k poruchám montáže.

Porovnanie výkonu: Zápustky z karbidu volfrámu vs

Pri hodnotení návratnosti investícií do nástrojov musia inžinieri hľadieť nad rámec počiatočných nákladov. Raziace matrice z karbidu volfrámu ponúkajú životný cyklus, ktorý často desaťkrát alebo viackrát presahuje oceľové matrice. Nasledujúca tabuľka zdôrazňuje kľúčové fyzikálne rozdiely, ktoré určujú výkon lisovacieho lisu:

| Nehnuteľnosť | Karbid volfrámu | Vysokorýchlostná oceľ (HSS) |

| Tvrdosť (HRA) | 88 - 92 | 60 – 65 (HRC) |

| Pevnosť v tlaku | Veľmi vysoká | Mierne |

| Odolnosť proti opotrebovaniu | Výborne | Dobre |

| Modul pružnosti | Vysoká (tuhá) | Mierne |

Kritické konštrukčné úvahy pre karbidové nástroje

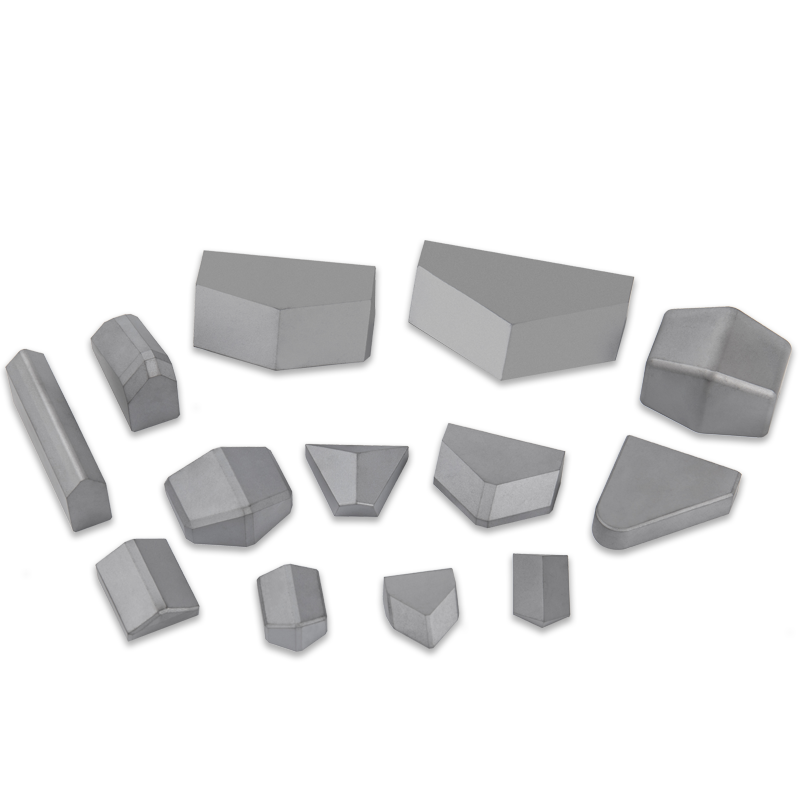

Projektovanie a lisovacia matrica z karbidu volfrámu vyžaduje iný prístup ako oceľ kvôli vlastnej krehkosti materiálu. Aj keď je neuveriteľne silný v kompresii, je náchylný na prasknutie pod tlakom alebo náhlym nárazom. Inžinieri musia implementovať špecifické dizajnové stratégie na zmiernenie týchto rizík a zabezpečenie dlhej životnosti nástroja.

Presné zarovnanie a vedenie

Tvrdokovové matrice vyžadujú vysoko presné súpravy matríc s guľôčkovým vedením, aby sa zabránilo akémukoľvek bočnému pohybu. Pretože vôľa medzi razníkom a matricou je často extrémne malá (niekedy menej ako 5 % hrúbky materiálu), akékoľvek nesprávne zarovnanie môže spôsobiť odštiepenie alebo "odtrhnutie" karbidových hrán ihneď po náraze.

Zmršťovanie a zadržiavanie

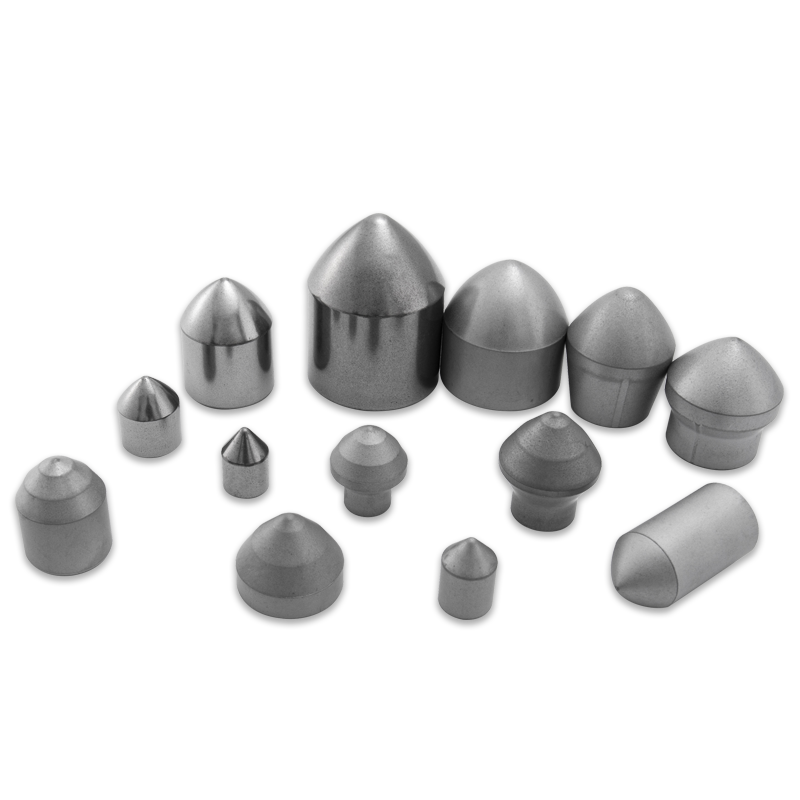

Kvôli svojej krehkosti sa tvrdokovové doštičky zriedka používajú ako pevný blok pre veľké matrice. Namiesto toho sú zvyčajne vložené do oceľových držiakov. Tento proces vytvára pre karbid predstlačený stav, ktorý mu pomáha odolávať ťahovým napätiam vznikajúcim počas fázy odstraňovania lisovacieho cyklu.

Praktické výhody vo veľkoobjemovej výrobe

Prijatie karbidu volfrámu v lisovacom priemysle je poháňané potrebou nepretržitej, vysokorýchlostnej výroby. V odvetviach, ako je výroba olovených rámov alebo lisovanie motorových laminácií, môžu lisy bežať rýchlosťou presahujúcou 1 000 zdvihov za minútu. V týchto prostrediach poskytuje karbid niekoľko prevádzkových výhod:

- Minimalizácia prestojov: Tvrdokovové matrice vyžadujú výrazne menej intervalov ostrenia, čo umožňuje dlhšie výrobné série medzi údržbou.

- Kontrola otrepov: Zachovanie hrán karbidu zaisťuje, že lisované diely si zachovávajú čisté hrany bez otrepov počas miliónov cyklov.

- Tepelná stabilita: Karbid má nižší koeficient tepelnej rozťažnosti ako oceľ, čo znamená, že rozmery matrice zostávajú stabilné, aj keď sa nástroj počas rýchlej prevádzky zahrieva.

- Povrchová úprava: Jemnozrnná štruktúra vysokokvalitného karbidu umožňuje zrkadlový lesk, čím sa znižuje trenie medzi obrobkom a matricou.

Najlepšie postupy údržby a manipulácie

Údržba lisovacej formy z karbidu volfrámu si vyžaduje špecializované vybavenie a odborné znalosti. Keďže karbid nemožno opracovať štandardným frézovaním alebo sústružením, štandardnými metódami tvarovania a ostrenia sú elektroerozívne obrábanie (EDM) a brúsenie diamantovým kotúčom. Pri diamantovom brúsení je dôležité použiť prístup s jemným posuvom, aby sa zabránilo „vylúhovaniu kobaltu“ alebo tepelnému praskaniu, ktoré môže ohroziť štrukturálnu integritu okraja matrice. Okrem toho musia operátori zaobchádzať s týmito nástrojmi mimoriadne opatrne; aj malý pád na tvrdú podlahu môže mať za následok katastrofickú zlomeninu, ktorá je často neopraviteľná.