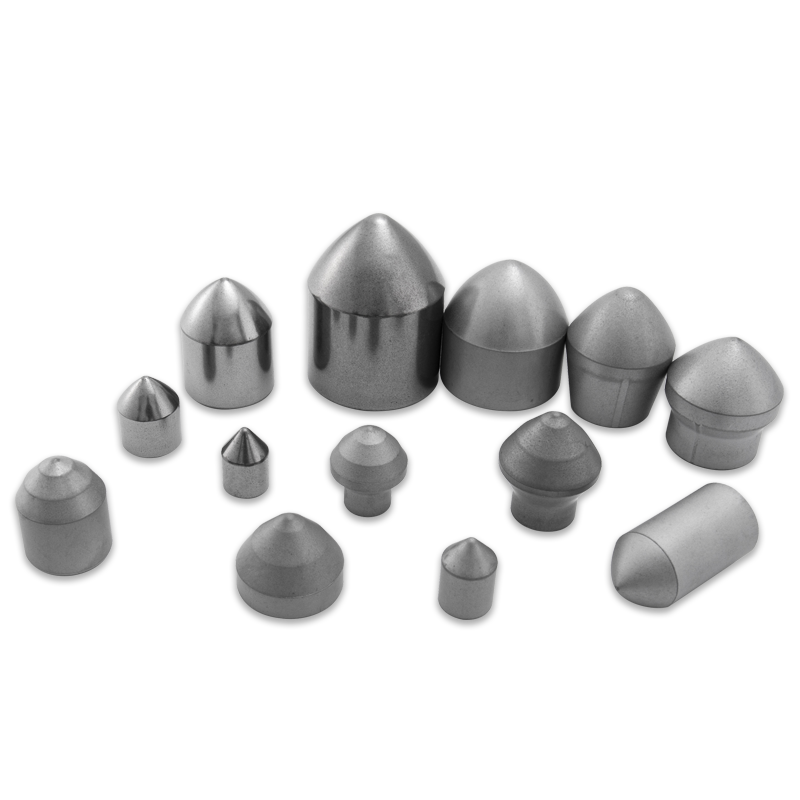

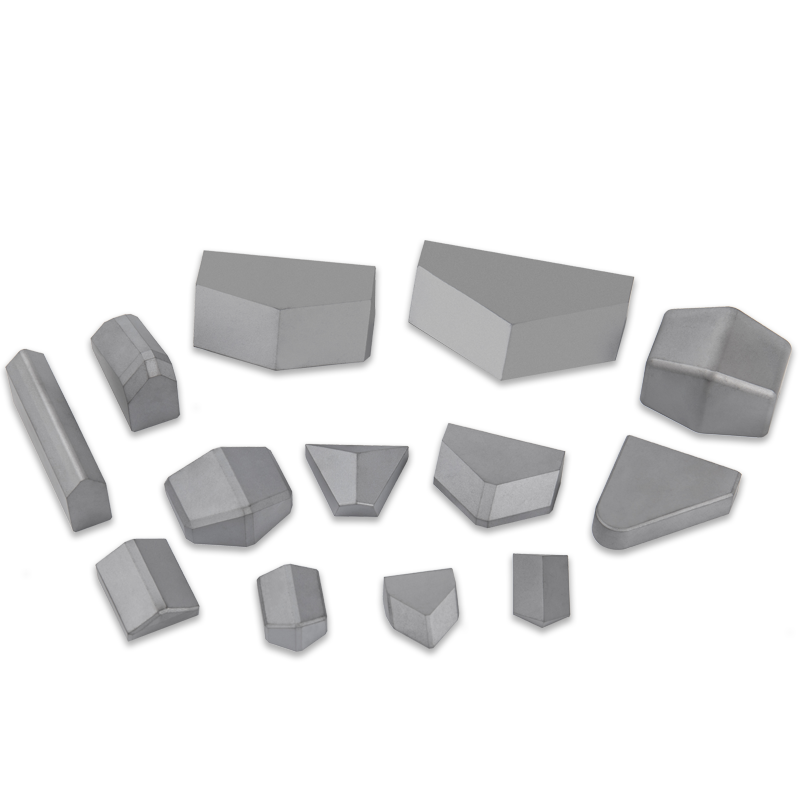

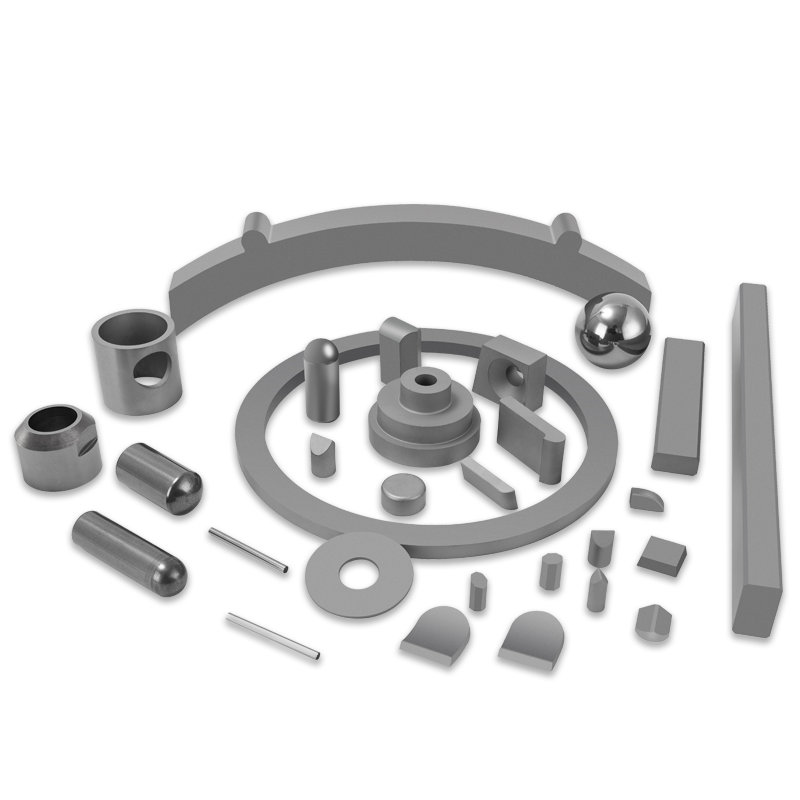

Tungsten Carbide Raxing Dies: Presnosť, dlhovekosť a výkon v modernej výrobe

Správy z priemyslu-Tungsten Carbide Raxing Dies Dies sú nevyhnutné nástroje v modernej výrobe, uctievané pre svoju výnimočnú tvrdosť, odolnosť proti opotrebeniu a schopnosť produkovať vysoko presné komponenty s pozoruhodnou konzistenciou. Keďže priemyselné odvetvia stále viac vyžadujú prísnejšie tolerancie, predĺženú životnosť nástroja a vyššie objemy výroby, úloha karbidu volfrámu pri pečiatkových operáciách sa stala kritickejšou ako kedykoľvek predtým. Tento článok sa ponorí do materiálovej vedy, úvah o návrhu, výrobné procesy a aplikácie materských listov karbidu volfrámu, zdôrazňujúc ich kľúčový príspevok k pokročilej priemyselnej výrobe.

Bezkonkurenčný materiál: karbid volfrámu (WC-CO)

Srdcom volfrámovej karbidovej pečiatky leží jej materiál na menovectve: kompozitný primárne pozostávajúci z častíc karbidu volfrámu (WC) zabudovaných do kovového spojiva, najčastejšie kobaltu (CO).

- Volfrámový karbid (WC): Táto keramická fáza je neuveriteľne tvrdá a má tvrdosť Vickers, ktorá často presahuje 1600 HV, čo je výrazne vyššia ako tvrdené ocele nástrojov. Táto vnútorná tvrdosť je zodpovedná za odolnosť Dieho voči abrazívnemu opotrebeniu, plastickej deformácii a odsadeniu.

- Kobalt (CO) spojivo: Kobaltové spojivo pôsobí ako cementové činidlo a drží tvrdé častice WC pohromade. Zatiaľ čo samotný kobalt je mäkší, jeho ťažnosť a húževnatosť dodávajú kompozitu zásadné vlastnosti, čím zabráni katastrofickej krehkej zlomenine zŕn WC. Percento kobaltu (zvyčajne v rozmedzí od 3% do 25% hmotnosti) významne ovplyvňuje konečné vlastnosti karbidu. Nižší obsah kobaltu vedie k vyššej tvrdosti a odporu opotrebenia, ale zníženej húževnatosti, vďaka čomu je vhodný pre aplikácie vyžadujúce extrémny odpor opotrebenia. Naopak, vyšší obsah kobaltu ponúka zvýšenú odolnosť proti húževnatosti a nárazu na úkor určitej tvrdosti, ideálna pre operácie zahŕňajúce nárazové zaťaženie.

- Mikroštruktúra: Výkon karbidu volfrámu je tiež silne závislý od jeho mikroštruktúry, konkrétne od veľkosti zrna WC. Jemne zrnité karbidy (sub-mikrón až 1 mikrón) ponúkajú vynikajúcu tvrdosť a zadržiavanie okrajov, vďaka čomu sú ideálne na presné vyrazenie tenkých materiálov. Hrubozrnné karbidy (nad 5 mikrónov) vo všeobecnosti vykazujú vyššiu húževnatosť a sú uprednostňované pre ťažšie blokovanie alebo formovanie operácií.

Výhody matričiek na pečiatke volfrámu karbidu

Vynikajúce vlastnosti karbidu volfrámu sa premietajú do mnohých výhod pre operácie na pečiatku:

- Výnimočná odolnosť proti opotrebeniu: Toto je primárna výhoda. Zomretie karbidu volfrámu môžu vydržať milióny a v niektorých prípadoch desiatky miliónov úderov pred významným opotrebením drasticky znižujú prestoje pri zmenách a údržbe nástrojov.

- Vysoká tvrdosť: Ich extrémna tvrdosť im umožňuje čisto rezať a vytvárať širokú škálu materiálov, vrátane ocelí s vysokou pevnosťou, nehrdzavejúceho ocelí, elektrických ocelí a neželezných zliatin s minimálnou deformáciou samotnej matrice.

- Dimenzionálna stabilita: Karbid volfrámu vykazuje vynikajúcu odolnosť voči plastickej deformácii pri vysokých tlakových zaťaženiach, čo zaisťuje, že pečiatkové časti si počas výrobného behu udržiavajú konzistentné rozmery a tesné tolerancie.

- Superior povrchová úprava: Inherentná tvrdosť a štruktúra jemného zrna volfrámového karbidu umožňujú vysoko leštené pracovné povrchy, čo minimalizuje trenie počas pečiatkovania a prispieva k lepšiemu povrchovému povrchu na vyrazených komponentoch.

- Znížené galovanie a priľnavosť: V porovnaní s oceľovými matkami má karbid volfrámu nižšiu tendenciu k priľnavosti alebo priľnavosti materiálu, najmä pri pečiatke lepkavých alebo abrazívnych materiálov.

- Dlhšia životnosť nástroja: Kumulatívnym účinkom týchto výhod je výrazne rozšírená životnosť nástroja, čo vedie k nižším nákladom na časť, zvýšenej produktivite a stabilnejšiemu výrobnému procesu.

Úvahy o dizajne pre matricu na pečiatke volfrámu

Navrhovanie karbidom volfrámu si vyžaduje špecializovaný prístup a uznáva jeho vlastnú krehkosť v porovnaní s oceľami nástrojov a zároveň využíva svoju extrémnu tvrdosť.

- Minimalizácia koncentrácií stresu: Je potrebné vyhnúť sa ostrým rohom, náhlym zmenám v priereze a opätovným vstupom uhlov, keď vytvárajú body koncentrácie napätia, kde sa môžu trhliny iniciovať. Veľkorysé polomery a postupné prechody sú rozhodujúce.

- Podpora a kompresívne načítanie: Tungsten Carbide funguje najlepšie pri kompresnom zaťažení. Dies musia byť navrhnuté s robustnými podkladovými doskami a vložkami, ktoré poskytujú úplnú podporu a zabránia ťahovému napätiu alebo ohýbajúcich momentov na komponentoch karbidu. Zmršťovanie vložiek karbidu do oceľových držiakov je bežnou praxou na predpätie karbidu v kompresii.

- Hrúbka materiálu a vôľa: Hrúbka pečiatkového materiálu a požadovaná výbava sú kritickými faktormi pri výbere vhodného stupňa karbidu a navrhovaní geometrie matrice. Hrubšie materiály alebo vyššie blokovacie sily vo všeobecnosti vyžadujú tvrdšie známky karbidu.

- Mazanie a chladenie: Správne mazanie je nevyhnutné na minimalizáciu trenia, rozptýlenie tepla a predĺženie životnosti. Dizajn matrice by mal prispôsobiť účinné dodanie mazania a tok chladiacej kvapaliny.

- Modularita a vymeniteľné vložky: Vzhľadom na nákladovú a výrobnú zložitosť veľkých karbidových blokov sú matky často navrhnuté s modulárnymi vložkami z karbidu, ktoré je možné pri opotrebení nahradiť individuálne, a nie nahradiť celú zostavu matrice.

- Brúsenie a EDM príspevky: Pretože karbid volfrámu je mimoriadne tvrdý, môže byť opracovaný iba špecializovanými procesmi, ako je brúsenie (pomocou diamantových kolies) alebo elektrické opätovné obrábanie (EDM). Návrh musí zodpovedať za tieto výrobné obmedzenia a poskytnúť dostatok materiálu na dokončenie operácií po nasadení.

Výrobné procesy

Výroba matričiek na pečiatku volfrámu zahŕňa niekoľko špecializovaných krokov:

- Prášková metalurgia: Proces začína presným zmiešaním práškov WC a Co, spolu s ďalšími menšími prísadami (napr. Inhibítory rastu zŕn).

- Stlačenie: Zmiešané prášky sa potom zhutnia do „zeleného“ (nezastreleného) tvaru pomocou mechanických alebo izostatických lisov. Navrhovacia metóda ovplyvňuje hustotu a homogenitu zeleného kompaktu.

- Spekanie: Toto je kritický krok, keď sa zelený kompakt zahrieva vo vákuovej peci na teploty blízko bodu topenia kobaltového spojiva (zvyčajne 1300-1500 ° C). Počas spekania sa kobalt topí a naliehne Častice WC, čo vedie k ponoreniu a tvorbe silnej koherentnej štruktúry. Určitá pórovitosť môže zostať a ďalšiu hustotu je možné dosiahnuť pomocou horúcich izostatických lisov (HIP).

- Brúsenie a dokončenie: Po spekaní sú časti karbidu extrémne tvrdé a vyžadujú diamantové brúsne kolesá na presné tvarovanie a dosiahnutie konečných rozmerov a povrchovej úpravy. Komplexné geometrie môžu tiež využívať drôtené EDM (ELEKTRICKÉ OBRÁZOKOVANIE) alebo RAM EDM pre zložité vlastnosti.

- Povlak (voliteľné): V prípade vysoko náročných aplikácií je možné pomocou PVD (fyzikálna depozícia pary) alebo CVD (chemická depozícia pary) aplikovať tenký, super tvrdý povlak (napr. TICN, Altin, CRN). Tieto povlaky ďalej znižujú trenie, zlepšujú odolnosť proti opotrebeniu a predĺžia životnosť nástroja, najmä pri pečiatke abrazívnych materiálov alebo pri tých, ktoré sú náchylné na galovanie.

Aplikácie volfrámového karbidového razenia

Zakrájanie na pečiatku volfrámu sú kritické v odvetviach, kde je prvoradá vysoká presnosť, dlhá životnosť nástrojov a vysokohorová výroba. Bežné aplikácie zahŕňajú:

- Elektronický priemysel: Opapenie olovených rámov, konektorov, terminálov, chladičov a ďalších miniatúrnych komponentov pre spotrebnú elektroniku, automobilovú elektroniku a telekomunikácie.

- Automobilový priemysel: Výroba elektrických kontaktov, presných podložiek, malých mechanických komponentov a komponentov pre systémy ABS a systémy vstrekovania paliva.

- Priemysel zdravotníckych pomôcok: Výroba presných komponentov pre chirurgické prístroje, implantovateľné zariadenia a diagnostické vybavenie, kde sú nevyhnutné extrémne prísne tolerancie a biokompatibilita (v niektorých prípadoch).

- Letecký priemysel: Pečiatka ľahkých komponentov zliatiny s vysokou pevnosťou pre lietadlá a kozmickú loď, náročná výnimočná spoľahlivosť a výkon.

- Priemysel zariadenia: Výroba rôznych malých, zložitých častí pre domáce spotrebiče.

- Hodináka a šperky: Pre zložité a presné razenie malých, dekoratívnych a funkčných komponentov.

Výzvy a budúce trendy

Napriek svojim významným výhodám, volfrámové karbidové zomiera, predstavujú určité výzvy:

- Cena: Suroviny a výrobné procesy pre karbid volfrámu sú podstatne drahšie ako výrobky pre ocele s nástrojmi.

- Krehkosť: Aj keď je pre keramiku ťažký, karbid volfrámu je stále krehký ako oceľ, vďaka čomu je náchylný na štiepanie alebo katastrofické zlyhanie pri extrémnom náraznom zaťažení alebo nesprávnej manipulácii.

- Machinabilita: Ich extrémna tvrdosť ich sťažuje na stroj, vyžadujú špecializované a často pomalšie procesy, ako je diamantové brúsenie a EDM.

Budúce trendy v technológii Tungsten Carbide Raxing Die sú zamerané na:

- Pokročilé známky: Vývoj nových karbidových stupňov so zlepšenými pomermi húževnatosti a tvrdosti, jemnejšie štruktúry zŕn a zvýšenou odolnosťou voči špecifickým mechanizmom opotrebenia.

- Vylepšené povlaky: Výskum trvanlivejších, nižších todobých a aplikácií špecifických povlakov, ktoré môžu ďalej rozširovať životnosť nástroja a optimalizovať výkon.

- Aditívna výroba: Zatiaľ čo v počiatočných štádiách funkčných karbidových matríc, výroba prísad (napr. Tréning spojiva s následným spekaním) má prísľub na vytváranie zložitých geometrií a vnútorných chladiacich kanálov, ktoré je ťažké dosiahnuť konvenčnými metódami.

- Prediktívne modelovanie: Zvýšené použitie analýzy konečných prvkov (FEA) a ďalších simulačných nástrojov na optimalizáciu návrhu diera, predpovedanie výkonu a identifikáciu potenciálnych bodov zlyhania pred výrobou.

Záver

Tungsten Carbide Raxing Dies predstavuje vrchol materiálovej vedy a inžinierstva pri presnej výrobe. Ich bezkonkurenčná tvrdosť a odolnosť proti opotrebeniu umožňujú odvetviam dosahovať vyššiu úroveň presnosti, produktivity a nákladovej efektívnosti. Keď sa požiadavky na výrobu naďalej vyvíjajú, prebiehajúca inovácia v materiáloch karbidu volfrámu, metodiky navrhovania a technológií spracovania zabezpečí, aby tieto mimoriadne nástroje zostali v popredí vysokovýkonných operácií pečiatkov pre predvídavú budúcnosť.