Tunneling cez Hard Rock: životne dôležitá úloha vložiek karbidu volfrámu v TBMS

Správy z priemyslu-Boring stroje tunela (TBM) sú moderné zázraky inžinierstva, ktoré revolučný rozvoj infraštruktúry vykopávajú tunely s neuveriteľnou účinnosťou a presnosťou. Jadrom ich reznej sily, najmä v náročných geologických podmienkach, leží kritická súčasť: Vložky z karbidu volfrámu . Tieto malé, ale mocné nástroje sú ostré hrany, ktoré umožňujú TBM prejsť všetkým, od brúsneho pieskovca po neústupnú žulu.

Bezkonkurenčné vlastnosti Karbid volfrámu

Volfrámový karbid (WC) je kompozitný materiál, cermet, známy svojou výnimočnou tvrdosťou a odolnosťou proti opotrebeniu. Vytvára sa kombináciou volfrámového prášku s uhlíkom a následným spekaním kovovým spojivom, zvyčajne kobaltom. Táto jedinečná kompozícia poskytuje karbidovému volfrámu vkladá niekoľko kľúčových výhod rozhodujúcich pre aplikácie TBM:

-

Extrémna tvrdosť: Volfrámový karbid je výnimočne vysoký na Mohsovej stupnici tvrdosti, ktorá sa blíži k diamantu. To mu umožňuje účinne zlomiť a obrubať aj tie najťažšie skalné útvary.

-

Vynikajúca odolnosť proti opotrebeniu: Inherentná húževnatosť materiálu znamená, že vydrží konštantné sily trenia a nárazu, s ktorými sa vyskytuje počas nudy, čo výrazne predlžuje životnosť nástrojov na rezanie.

-

Vysoká pevnosť v tlaku: Vložky musia vydržať obrovský tlak, keď sa zahryznú do skaly. Vysoká pevnosť karbidu volfrámu karbidu zabraňuje deformácii a zlyhaniu pri týchto extrémnych zaťaženiach.

-

Tepelná stabilita: Ako TBMS niesol, na reznej tvári sa môže generovať významné teplo. Volfrámový karbid si zachováva svoju integritu a výkon aj pri zvýšených teplotách, čím zabezpečuje konzistentnú účinnosť rezania.

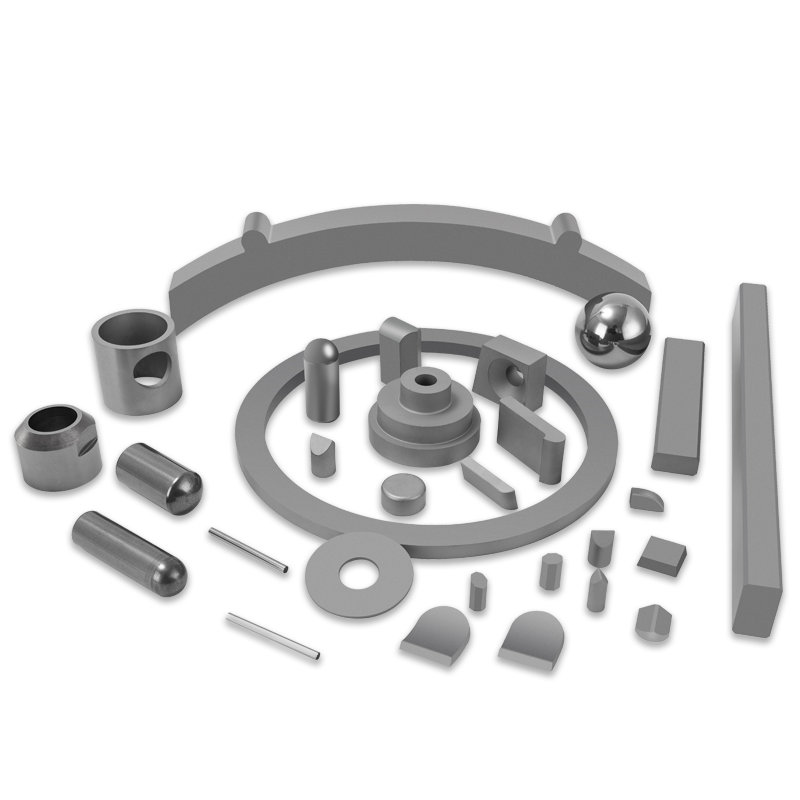

Anatómia rezačky TBM a vložte integráciu

Rezačka TBM je zložitá zostava rôznych rezných nástrojov a vložky z karbidu volfrámu sú základom ich prevádzky. Tieto vložky sú starostlivo spájkované alebo pritlačené do väčšieho rezačky diskov , jediná rezačka alebo náradie , v závislosti od konkrétneho dizajnu TBM a očakávaných geologických podmienok.

Rezačky diskov sú pravdepodobne najbežnejšou aplikáciou na vložky karbidu volfrámu do TBM Hard Rock. Tieto ťažko dnuté oceľové kolesá, lemované vložkami z volfrámu karbidu pozdĺž ich obvodu, otáčajú sa a prevrátia sa cez skalnú tvár pod obrovským tlakom. Koncentrované napätie z vložiek vytvára čipy a zlomeniny skaly, ktoré sa potom odstránia vedierkami bahna.

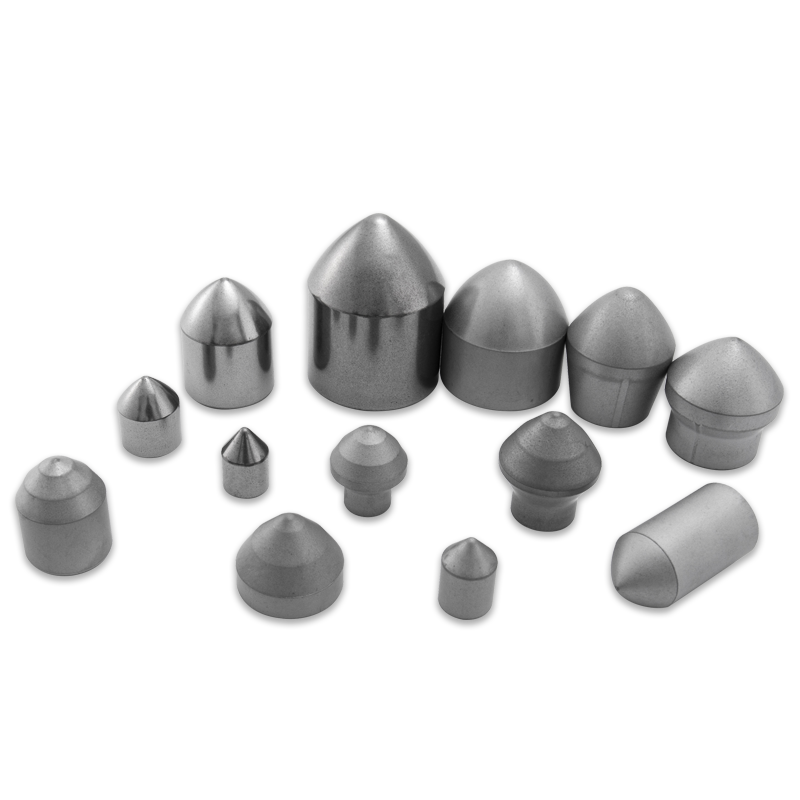

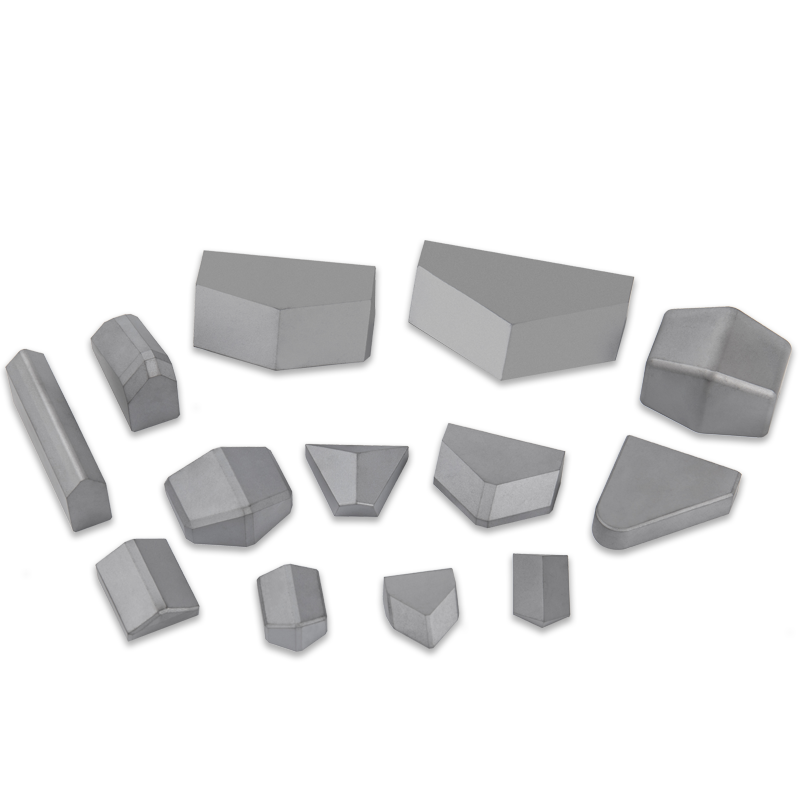

Tvar a stupeň vložiek karbidu volfrámu sú kritickými úvahami o návrhu. Bežné geometrie vložiek zahŕňajú:

-

Vložky sekáča: Používa sa na zlomenie a štiepanie skaly.

-

Vložky na tlačidlo: Ponúknite dobrý odpor opotrebenia a často sa vyskytuje v rezačkách diskov.

-

Vložky klinu: Poskytnite robustné rezanie.

Ten známka z karbidu volfrámu sa vzťahuje na špecifické zloženie častíc karbidu volfrámu a kobaltového spojiva. Rôzne stupne sú formulované tak, aby optimalizovali vlastnosti, ako je tvrdosť, húževnatosť a odolnosť proti opotrebovaniu pre rôzne typy hornín - od vysoko abrazívnych, mäkších hornín po extrémne tvrdé, menej abrazívne útvary.

Veda za rezom: Ako vložky zapoja rock

Keď sa rezačka TBM otáča, vložky z karbidu volfrámu na disky diskov alebo iných nástrojov sú priamym kontaktom s skalnou tvárou. Rezacia akcia zahŕňa kombináciu:

-

Odsadenie a drvenie: Ostré body vložiek zarážajú horninu a vytvárajú vysoké koncentrácie napätia, ktoré vedú k lokalizovanej drveniu a zlomeniu.

-

Strih: Keď sa hlava rezača otáča, vložky strihajú z horninových čipov pozdĺž existujúcich slabostí alebo novo vytvorených zlomenín.

-

Oter: Dokonca aj pri zlomení je stupeň abrazívneho opotrebenia nevyhnutný, keď sa vložky vtierajú o skalu. Vysoká odolnosť karbidu volfrámu volfrámu minimalizuje tento účinok, predĺženie životnosti nástroja.

Účinnosť tohto procesu je silne ovplyvnená faktormi, ako je ťahová sila aplikovaná TBM, rotačná rýchlosť hlavy rezača a presná geometria a rozstupy vložiek.

Výzvy a pokroky v vkladaní technológie

Napriek ich pozoruhodným vlastnostiam čelia vložky z karbidu volfrámu značné výzvy v náročnom prostredí nudného tunela:

-

Opotrebenie: Dokonca aj tie najťažšie materiály sa nakoniec opotrebujú. Abrazívna hornina, sily s vysokým nárazom a teplo môžu viesť k vloženiu otroctva, štiepaniu alebo dokonca úplnému rozbitiu, čo si vyžaduje časté (a nákladné) výmeny.

-

Generovanie tepla: Vysoké trenie na reznej tvári vytvára podstatné teplo, ktoré môže zjemniť kobaltové spojivo v karbide volfrámu, čím znižuje jeho tvrdosť a odolnosť proti opotrebeniu.

-

Vibrácie a dopad: Operácie TBM často zahŕňajú významné vibrácie a náhle vplyvy, ktoré môžu prispieť k vloženiu únavy a zlyhania.

Na riešenie týchto výziev prebieha nepretržitý výskum a vývoj v oblasti technológie vložky karbidu volfrámu:

-

Vylepšené stupne: Výrobcovia vyvíjajú nové stupne karbidu volfrámu so zvýšenou húževnatosťou, vyššou tvrdosťou horúcej a lepšej odolnosti voči špecifickým mechanizmom opotrebenia.

-

Pokročilé povlaky: Tenké, tvrdé povlaky (napr. PVD alebo CVD povlaky) sa môžu nanášať na vložky, aby sa ďalej zlepšilo odolnosť proti opotrebeniu a zníženie trenia.

-

Optimalizované geometrie: Cieľom výskumu nových tvarov a vzorov vložky je zlepšiť účinnosť rezania, zníženie koncentrácií stresu a predĺženie životnosti nástroja.

-

Vylepšené techniky spájkovania: Vyvíjajú sa silnejšie a odolnejšie spájajúce sa zliatiny a metódy na zabezpečenie bezpečného spojenia medzi vložkou karbidu volfrámu a oceľovým nástrojom, čím sa bráni predčasnému oddeleniu.

Záver

Vložky z karbidu volfrámu sú neohrozené hrdinovia moderného tunela. Ich jedinečná kombinácia extrémnej tvrdosti, odolnosti proti opotrebeniu a pevnosti umožňuje TBM posunúť hranice rozvoja infraštruktúry, vďaka čomu sú kedysi nemožné projekty skutočnosťou. Keď sa geologické podmienky stávajú náročnejšími a rastie dopyt po efektívnom tunelovaní, pokračujúca inovácia v technológii vložky karbidu volfrámu zostane prvoradá a zabezpečí, aby TBMS mohli naďalej nudiť najťažšie výzvy s presnosťou a silou.